PRODUCT

제품 및 기술CUSOTMER CENTER

- 월 ~ 금 : 오전9시 ~ 오후6시30분- 토, 일, 공휴일 : 휴무

- email : ncc@newcc.co.kr

소재부품기술

PARTS-TECHNOLOGY전자부품제조 공정용 Non-slip Tray

현행 전자부품 제조 공정용 Tray의 문제점

“생산 모델별로 모양 및 사이즈가 전부 상이한 맞춤형 Tray 사용으로 시간, 비용, 폐기물 발생이 높음”

-

1. 각 제조 모델의 각 부품 별 Tray Mold(금형) 제작 필요

: 모델 변경 시 기존 Mold(금형) 사용 불가로 폐기, 지속적 재제작 필요에 따른 비용발생 -

2. 각 제조 모델의 각 부품 별 Tray 별도 제작 필요

: 모델의 다양화로 모델별로 모양 및 사이즈가 각기 다른 수많은 부품의 전용 Tray 제작 필요

1) Tray 제작 비용 발생 증가, 모델 변경 시 사용불가 폐기

2) Tray 필요 절대 수량 증가에 따른 별도 보관 공간 확보 비용 발생

3) 수많은 종류의 Tray 관리 비용 발생 -

3. 짧은 Tray 수명에 따른 지속적 재 제작 필요

: 일정 횟수 세정 시 대전방지력 손실 폐기 -

4. 공정 모델 변경 진행 시, Tray 변경에 의한 공정조건 재설정 시간소요

: 생산량 저하로 직접 연결

문제점 해결방안

“생산 모델별로 모양 및 사이즈가 전부 상이한 수많은 적용 부품을 모두 수용 가능한 Non-slip 특성을 가진 평판형 Tray의 일원화 제작 사용”

-

1. 각 제조 모델의 각 부품 별 Tray Mold(금형) 제작 불필요

: 평판형 Tray Mold(금형) 1회 제작으로 지속사용 -

2. 각 제조 모델의 각 부품 별 Tray 별도 제작 불필요

: 모델 별로 모양 및 사이즈가 각기 다른 수많은 부품 모두 수용 가능한 평판형 Tray로 일원화

1) Tray 제작 비용 절감, 모델 변경에 상관없이 사용가능

2) Tray 필요 절대 수량 저하에 따른 별도 보관 공간 확보 비용 절감

3) Tray 일원화로 관리 비용 절감 -

3. 긴 Tray 수명에 따른 재 제작 최소화

: 코팅 방식이 아닌 Carbon Filler 내재화로 수십회 사용 후에도 대전방지력 유지 -

4. 공정 모델 변경 진행 시, Tray 변경에 의한 공정조건 재설정 시간 미소요

: 공정조건 변경시간 최소화 생산량 증대

핵심 경쟁력

-

01

-

충분한 Non-slip성 확보 가능한 특수소재 공동개발 확보

-

✓ 해당 소재 전세계 2개사만 생산가능 (미국, 한국 각1개사)

한국업체와 소재 공동 개발 완료 -

✓ 타사 소재 개발 시 생산시설 확보 등 3년, 천억대 이상투자 소요

투자 가능성 없음 -

✓ 단일물질로 구성되어 탈리에 의한 이물발생 우려 없음

(기존 Non-slip Pad의 경우, Grip력 확보를 위한 가소제 다량 함유)

-

02

-

전자 부품에 최적합 대전방지 소재 가공 기술 확보

-

✓ 단순 대전방지 코팅 방지(기존 Tray)이 아닌 Carbon Filter

내재화를 통하여, 전자 부품에의 불량발생 원인을 완전히 제거

장기간 사용 가능

-

03

-

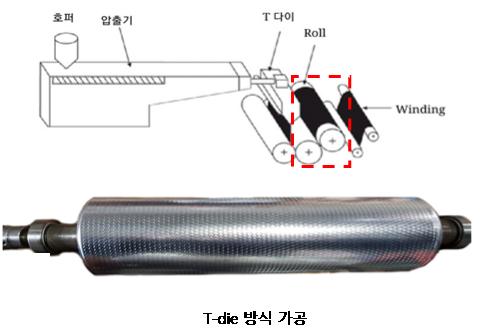

Non-slip성 및 Pick-up 성 최적화 가공기술 확보(T-die)

- ✓ 해당 소재의 Non-slip 성을 유지한 상태에서 공정

-

✓ 진행 상 원활한 제품 Pick-up 등 이동의 자율성을

부여하기 위한 최적화 가공기술 확보

-

04

-

소재특성 및 패턴 가공기술을 통한 이물 불량 우려 최소화

- ✓ 적용 소재가 찬수성으로 최적의 세정력 확보 가능

- ✓ 특수 패턴 가공을 통한 이물에 따른 제품 Damage 최소화

Non-slip Tray 소재

Non-slip Tray의 최적화 대응을 위한 C2-Copolymer Special grade 개발

* C2-Copolymer : 주쇄가 Carbon 2개로 구성된 단량체로부터 만들어지는 공중합체

- ① 초고압 반응기 운전기술,

- ② Base Polymer 분자량 제어 기술,

- ③ Base Polymer 경도 제어 기술,

- ④ 대전방지 기술,

- ⑤ 성형품 가공기술,

- 등을 종합한 컴파운드로 최고의 품질을 지향

독자적인 소재 기술력

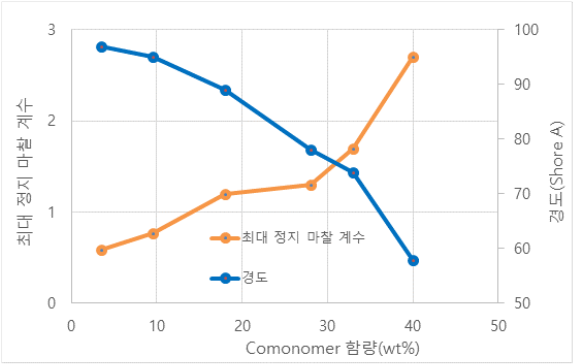

- - 우수한 그립력의 핵심 특성은 낮은 경도 및 Side Group의 전기적 인력 (지방족인 POE, OBC와 차별화)

- - 해당 특성을 구현하기 위해 고함량 Comonomer가 요구되나 고함량의 Comonomer를 포함하는 높은 분자량의 고분자 중합 불가

- - 초고함량 C2-Copolymer 제품은 국내에서 유일하게 생산 가능.

- - 높은 Comonomer 함량 및 낮은 분자량의 제품은 용융 시 끈끈하고 낮은 점도로 인해 가공 불가

- - 독자 기술을 통해 우수한 그립력 및 가공성을 확보

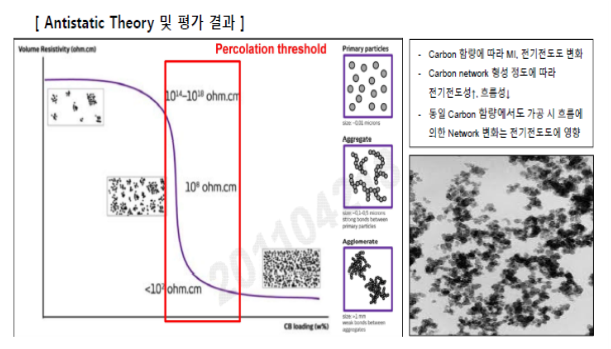

충분한 대전방지력 확보

-

- 표면저항 104~1012ohm/sq 영역은 급격한 Percolation Threshould 거동을 나타냄

: 약간의 가공 조건 변화로 Carbon Network/대전 방지 특성 변화 - - Compound 생산 조건/Pad 성형 조건에 따라 동일 제품에서도 103승까지 변동 가능

-

- 안정적인 대전 방지 기능(106ohm/sq)을 유지하기 위해서는 Compound 기준

103~104ohm/sq 유지 필수 -

- 이 경우 매우 많은 양의 Carbon Filler 처방이 요구되며, Carbon에 의한 경도,

이형 특성 증가로 그립력 크게 저하 -

- 고가의 특수 Carbon Filler Mixture 처방 및 가공 조건 최적화로 안정적이면서도 낮은 경도의 Compound 제조

: Compound 기준 103~104ohm/sq, Pad 기준 106ohm/sq 이하 유지

Non-slip Tray 가공

제품 Pick-up성 및 Tray 이동 시의 무게 고려 최적화 Pattern 및 두께 적용 Pad 가공

- 두께 : 0.5~0.7T (무게 최소화)

-

- Pattern : Honeycomb Pattern

✓ Non-slip성과 Pick-up성의 상반된 성질을 모두 만족 시킬 수 있는 최적의 패턴 적용 - * 생산부품의 특성에 따른 패턴 및 두께 변경 가능

Non-slip Tray 평가

대전방지(표면저항)평가

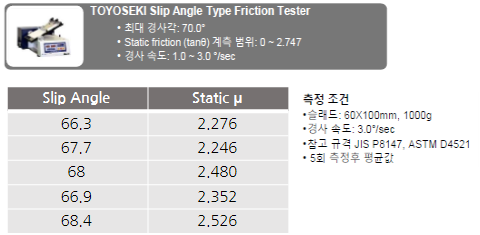

Non-slip (마찰계수)평가

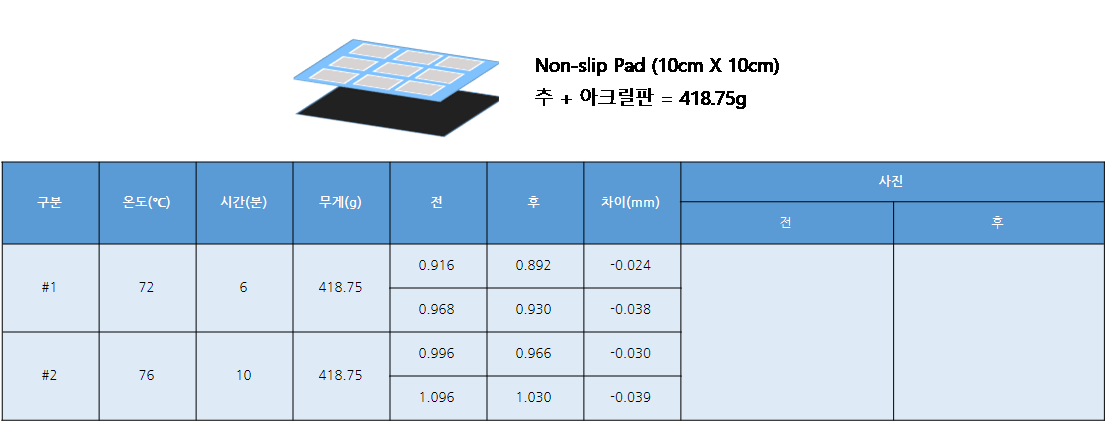

내열도 평가

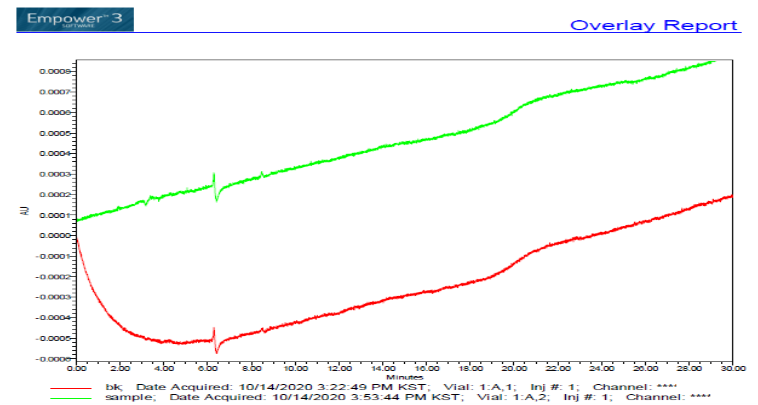

용출 평가

Non-slip Tray 지적재산권

특허

등록:

논슬립 패드를 포함한 전자부품 제조용 트레이 어셈블리

제 10-2020-0009360호